深さ -53mmの深穴ミラー表面加工機

高速ミラー放電加工機のコア技術

EDM業界では、ミラー表面仕上げを達成するために、しばしば誘電体液に粉末を追加する必要があります。しかし、NEUAR’s電気放電加工機は、粉末添加剤を必要とせず、Ra 0.08 µmの超微細な表面粗さを実現する高度なミラー仕上げ放電回路技術を利用しています。この革新は、加工効率を向上させるだけでなく、後処理の時間とコストを大幅に削減し、ユーザーに卓越した経済的利益をもたらします。

加工ケーススタディ

これ以上の研磨は必要ありません

NeuARは鏡面技術を専門としています。最適化された電力制御と放電パラメータの調整を通じて、新しいシステムは第2世代の「HQM2 – ハイパー品質ミラー回路」を特徴としており、均一な反射の問題を排除し、均一で安定した加工結果を実現します。プラスチック金型の鏡面仕上げ要件に対して、この技術は手動研磨の必要を排除し、金型を機械に直接使用できるようにします。

複雑なテクスチャーの課題に直面している場合でも、最高の表面品質を追求している場合でも、私たちのミラーEDM技術は最も厳しい要件を満たし、精密製造のための信頼性が高く効率的なソリューションを提供し、顧客が競争力のある製品を作成するのを支援します。

ウルトラローベアコントロール

ウルトラローベアコントロール技術は、仕上げ電極の摩耗をほとんどなくし、エッジやコーナーを鋭く明確に保ちます。

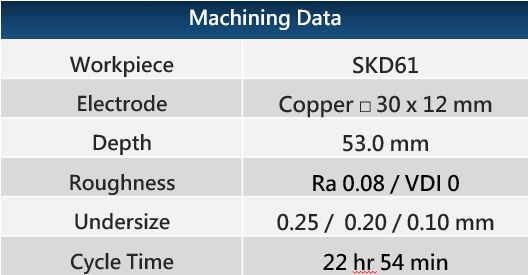

加工事例:深穴ミラー面加工

深さ-53mmの深穴ミラー面加工、プラスチック金型はこれ以上研磨しません。

深さ -53mmの深穴ミラー表面加工機 | NEUAR EDM

新しいAE II放電電源システムは、限界を打破し、5ステップでプログラミングを簡素化します。粉を追加せずにRa 0.06–0.08 µm周辺の超微細ミラー表面を実現します。HQM2は大面積仕上げを拡張し、ポストポリッシュの時間とコストを削減します。

SPRUEモジュールは、優れた安定性を持つミラー仕上げの角ゲートを対象としています。AE IIはZ軸のリニアおよび3軸パスを自動生成し、C軸は精密金型のために角度を調整します。ICパッケージング金型においては、大面積の微細回路が全体のRaを目標の±10%以内に保ち、高密度で厳しい公差の工具に最適です。

ハード合金回路は超硬材料の摩耗を抑制します。SH2のタングステンカーバイドスレッド回路は、単一の電極で内部スレッドを完成させます。高速ギャップモニタリングはグラファイト電極の仕上げを迅速化し、EtherCAT制御によりZ軸のジャンプを18 m/minに実現し、効率的な深穴加工を可能にします。技術ノートまたはライブデモをリクエストしてください。

会社の数字による事実

0

EDM経験年数

0

精度保証(年数)

0%

顧客満足度