Obróbka węglika tungstenowego

Technologia rdzeniowa wysokowydajnej maszyny do wyładowania elektrycznego lusterkowego

Aby sprostać wyzwaniu dużego zużycia elektrod podczas obróbki materiałów ultra-twardych, opracowano dedykowany obwód z twardego stopu. Ta technologia skutecznie redukuje straty podczas obróbki i zapewnia, że nawet najdrobniejsze detale o ostrych kątach są wyraźnie zdefiniowane, spełniając wymagania wysokoprecyzyjnej produkcji form.

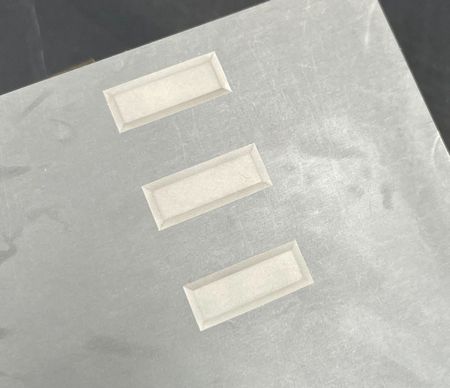

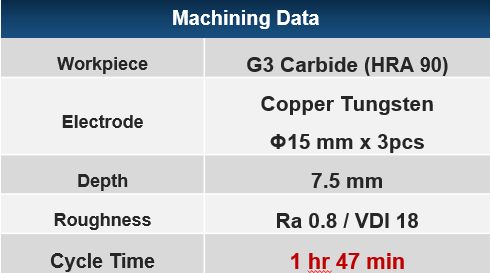

Studium przypadku obróbki skrawaniem

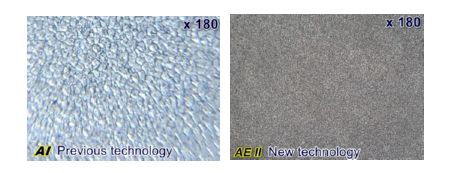

Super gładkie wykończenie obróbcze bez pęknięć na powierzchni

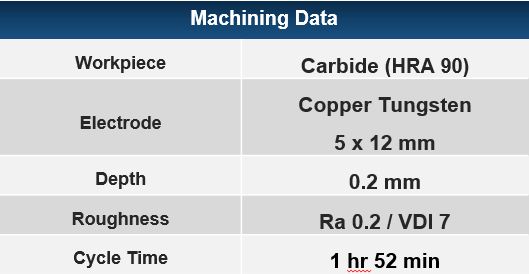

Wyposażony w AE II "Super Twardy Obwód Węglika Tungstenu (SH2)" osiągający optymalne wykończenie powierzchni do Ra 0,2 μm.Ultrafine iskry wyładowania zapewniają gładką i jednolitą powierzchnię węglika tungstenowego bez pęknięć

Każde materiały elektrody mogą to zrobić!

Niezależnie od tego, czy to miedź, miedź chromowa, czy tungsten miedziowy, system zoptymalizuje parametry dla najszybszej prędkości obróbczej przy minimalnym zużyciu!

Studium przypadku obróbki: Węglik tungstenowy Ra 0.2 Super Fine Finishing - dane obróbcze

Pobierz katalog PDF

Pełny katalog: CNC Precyzyjna maszyna do elektroerozyjnej obróbki wgłębnej

Obróbka węglika tungstenowego | NEUAR EDM

Nowy system zasilania wyładowania AE II przekracza dotychczasowe ograniczenia i upraszcza programowanie w 5 krokach. Osiągnij ultradrobne powierzchnie lustrzane o Ra 0,06–0,08 µm bez dodawania proszku; HQM2 rozszerza wykończenie dużych obszarów, skracając czas i koszty po polerowaniu.

Moduł SPRUE jest przeznaczony do bram kątowych o lustrzanym wykończeniu z doskonałą stabilnością. AE II automatycznie generuje ścieżki liniowe w osi Z oraz ścieżki 3-osiowe; oś C precyzyjnie dopasowuje kąty dla form precyzyjnych. W przypadku form do pakowania IC, duża powierzchnia drobnego obwodu utrzymuje ogólny Ra w granicach ±10% celu — idealne dla narzędzi o wysokiej gęstości i wąskich tolerancjach.

Obwody z twardego stopu tłumią zużycie na ultra-twardych materiałach; obwód gwintowy SH2 z węglika tungstenowego wykonuje gwinty wewnętrzne za pomocą pojedynczej elektrody. Monitorowanie szczeliny z dużą prędkością przyspiesza wykończenie elektrody grafitowej, podczas gdy kontrola EtherCAT umożliwia skakanie osi Z do 18 m/min dla efektywnego wiercenia głębokich otworów—proszę o notatki techniczne lub demonstrację na żywo.

Fakty o firmie w liczbach

0

Lata doświadczenia w EDM

0

Zapewnienie dokładności (lata)

0%

Zadowolenie klientów