Wolframkarbid-Bearbeitung

Kerntechnologie der Hochgeschwindigkeits-Spiegel-EDM-Maschine

Um die Herausforderung des hohen Elektrodenverschleißes bei der Bearbeitung von ultraharten Materialien zu bewältigen, wurde der spezielle Hartmetallkreis entwickelt. Diese Technologie reduziert effektiv den Bearbeitungsverlust und stellt sicher, dass selbst die feinsten scharfen Winkel klar definiert sind, um den Anforderungen der hochpräzisen Formenherstellung gerecht zu werden.

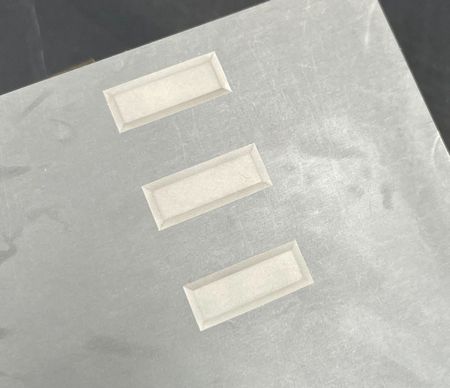

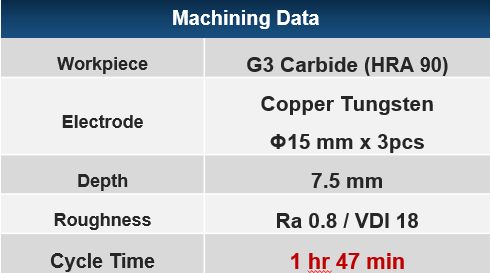

Fallstudie zur Bearbeitung

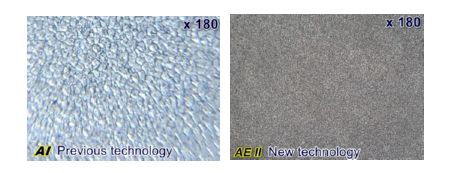

Superfeine Oberflächenbearbeitung ohne Risse auf der Oberfläche

Ausgestattet mit AE II "Superharter Wolframkarbidkreis (SH2)" für eine optimale Oberflächenbeschaffenheit bis zu Ra 0,2 μm.Ultrafine Entladungsspritzer sorgen für eine glatte und gleichmäßige Wolframkarbidoberfläche ohne Risse

Jedes Elektrodenmaterial kann es tun!

Ob mit Kupfer, Chromkupfer oder Kupfer-Wolfram, das System optimiert die Parameter für die schnellste Bearbeitungsgeschwindigkeit bei minimalem Verschleiß!

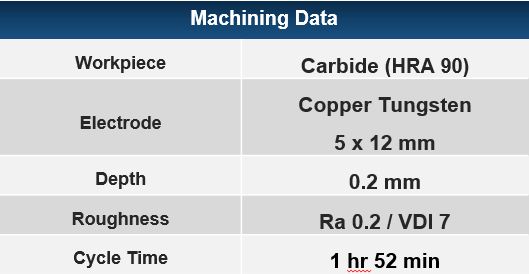

Fallstudie zur Bearbeitung: Wolframcarbid Ra 0,2 Superfeine Oberflächenbearbeitungsdaten

Wolframkarbid-Bearbeitung | NEUAR EDM

Das neue AE II Entladeleistungssystem überwindet frühere Grenzen und optimiert die Programmierung in 5 Schritten. Erreichen Sie ultrafeine Spiegeloberflächen um Ra 0,06–0,08 µm, ohne Pulver hinzuzufügen; HQM2 erweitert die Flächenbearbeitung, verkürzt die Nachbearbeitungszeit und -kosten.

Das SPRUE-Modul zielt auf spiegelglatte, schräg angeordnete Tore mit hervorragender Stabilität ab. AE II generiert automatisch Z-Achsen-Linearpfade und 3-Achsen-Pfade; die C-Achse verfeinert die Winkel für Präzisionsformen. Für IC-Verpackungsformen hält der großflächige feine Schaltkreis den gesamten Ra innerhalb von ±10% des Ziels – ideal für hochdichte, eng tolerierte Werkzeuge.

Hartmetallkreise verringern den Verschleiß auf ultraharten Materialien; der Wolframkarbid-Gewindekreis von SH2 vervollständigt Innengewinde mit einer einzigen Elektrode. Die Hochgeschwindigkeits-Spaltüberwachung beschleunigt die Bearbeitung der Graphitelektrode, während die EtherCAT-Steuerung ein Z-Achsen-Springen von 18 m/min für eine effiziente Tieflochbearbeitung ermöglicht – fordern Sie technische Notizen oder eine Live-Demo an.

Unternehmensfakten in Zahlen

0

Jahre Erfahrung in EDM

0

Genauigkeitsgarantie (Jahre)

0%

Kundenzufriedenheit